Michelin abre sus puertas a la prensa del sector

La fábrica vallisoletana de Michelin, especializada en neumáticos agrícolas de alta gama,es una referencia en el sector con una producción anual de 102.000 cubiertas.

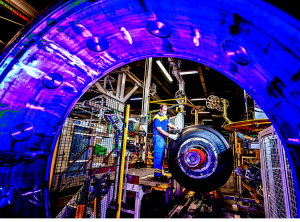

El pasado 20 de julio, Michelin invitó a representantes de la prensa agrícola especializada a realizar una visita por las instalaciones que la empresa tiene en Valladolid, y en la que estuvo presente Ecomercio Agrario. Con casi 50 años de vida, la factoría vallisoletana es la más reciente de las cuatro que la empresa tiene en España y se ha convertido en un auténtico referente en el sector. No en vano, está especializada en los neumáticos agrícolas más altos de gama, que se envían a clientes de todo el mundo.

Concretamente, en la fábrica de Valladolid se producen neumáticos agrícolas para tractor, cosechadora y remolque, en una zona habilitada al efecto que cuenta con una superficie de 36.000 metros cuadrados, en la que trabajan 385 empleados con una edad media de 40 años y una experiencia media en la empresa de 11 años en el área de fabricación y 16 años en el caso de los mánagers y técnicos.

Los productos relacionados con la actividad de agricultura que se fabrican en Valladolid son los siguientes:

– Tractores de alta potencia: Axiobib, Axiobib 2, Machxbib, Evobib, Roadbib.

– Cosechadoras: Cerexbib2, Megaxbib, Megaxbib2, Floatxbib.

– Tractores específicos: Spraybib2, Agrixbib, Yieldxbib.

– Agroindustriales: XMCL.

En total, la producción actual asciende a 102.000 cubiertas al año, de las cuales el 41% son para tractores de alta potencia, el 30% para cosechadoras, el 15% para grandes remolques, el 4% para maquinaria agroindustrial y el 1% para tractores específicos.

Avanzando hacia el futuro

Como quedó patente durante la visita, el compromiso y la profesionalidad de todos los trabajadores que forman parte de la plantilla de la factoría Michelin de Valladolid han permitido seguir avanzando durante el último año en la hoja de ruta que establece las prioridades para la fábrica de cara a 2025.

En este sentido, destacan los resultados conseguidos en materia de seguridad, la principal prioridad de la fábrica, así como los avances en el proceso de digitalización, que consolidan a la factoría de Valladolid como la referencia y fábrica líder digital dentro del Grupo Michelin. También hay que destacar en el último año los buenos resultados en cuanto a industrialización e introducción de nuevas gamas de fabricación.

Además, en la búsqueda constante del equilibrio adecuado entre las personas, el planeta y los resultados económicos, el Grupo Michelin puso en marcha en abril de 2021 su estrategia “Todo Sostenible”, que se impone objetivos de reducción de emisiones, residuos y vertidos cercanos a un 10% para el año 2023, con la ambición de lograr un balance neutro en emisiones de carbono en 2050, con un objetivo a 2030 de reducir estas emisiones al 50% en comparación con el año de referencia 2010; alcanzar el 100% de materias primas sostenibles en la fabricación de neumáticos para 2050, con el objetivo intermedio de llegar al 40% en 2030; y contribuir a alcanzar la neutralidad de carbono durante la fase de utilización de los productos Michelin.

La fabricación de un neumático

Para la fabricación de un neumático de la actividad de agricultura se parte de las materias primas elaboradas cumpliendo unos altos estándares de calidad, con el fin de garantizar las propiedades fisicoquímicas de cada uno de los componentes del neumático. Como pudimos comprobar, el proceso de fabricación sigue los siguientes pasos:

Taller de preparación

Las materias primas se procesan en el taller de preparación para obtener cada uno de los productos que componen el neumático, que se clasifican en dos tipos: gomas y telas. Según su geometría, existen dos tipos de gomas: planas, que se fabrican mediante un proceso de calandrado en caliente y se colocan en la zona interior del neumático, por lo que se reciben la denominación de gomas interiores; y perfiladas, que tienen una geometría específica y se fabrican en las máquinas de extrusión.

En cuanto a las telas, se emplean dos tipos de tejidos atendiendo al material de los cables empleados: metálicas y textiles. Los productos textiles de las lonas se preparan en una cortadora a 90 grados, mientras que los que conforman la capa NSTs (lonas de cima), que pueden ser textiles o metálicos dependiendo del índice de carga, se cortan en ángulos diferentes.

A lo largo de todo este proceso de transformación se realiza un seguimiento de calidad que permite garantizar las características del producto demandadas por el Departamento de Definición.

Proceso de ensamblado

Para la fabricación del neumático se posicionan los productos terminados siguiendo las indicaciones del grupo e ingeniería de producto durante el proceso de ensamblado, que se divide en dos fases:

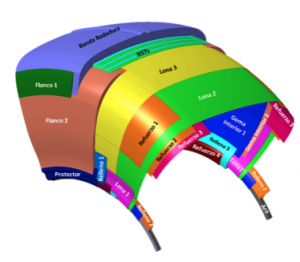

- Fabricación de la carcasa, en la que se posicionan las gomas planas de estanqueidad (gomas interiores 1 y 2), las telas que componen la estructura del neumático (Lonas 1-2 y 3), los aros, las gomas de Refuerzo y Relleno, el Flanco 2 y el Protector como productos principales. Esta parte del ensamblado se realiza sobre un tambor cilíndrico con diámetros específicos para cada dimensión.

- Fabricación del bandaje, que consiste en el hinchado de la carcasa, tras la que se colocan los productos de la cima, telas de cima (NSTs) y banda de rodamiento (Banda Rodadura) entre los productos más destacados.

Una peculiaridad del proceso de fabricación de la banda de rodamiento es que se fabrica a partir de una banda enrollada de una forma definida para conseguir la geometría adecuada. Dicho enrollado se puede realizar de dos maneras diferentes: en un cilindro metálico (extensor), para los grupos estándar de fabricación que luego se ensambla como un producto aparte, o colocando directamente esta banda sobre las telas de cima previamente posicionadas.

Para asegurar un correcto ensamblado de cada una de las partes se recurre a sistemas de inspección y seguimiento del 100% de las unidades fabricadas, que permite controlar el perfecto posicionamiento de cada uno de los productos a lo largo de la fabricación y al final de la misma, tanto de la carcasa como del bandaje.

Cocción

Terminado el bandaje, este se almacena en una paleta adaptada utilizando un sistema informático de gestión que permite un consumo garantizando el FIFO (First In First Out) en el taller de cocción. Desde el almacén, los bandajes se trasladan a la entrada de la línea, donde antes de su introducción en prensa se controla su geometría para asegurar el correcto posicionamiento dentro del molde.

La manipulación del bandaje es completamente automática, tanto en su entrada en prensa como en su posterior salida una vez realizado el proceso de cocción (puesta en forma y vulcanización). Este proceso está completamente controlado mediante un sistema que permite asegurar que el neumático se ha vulcanizado según las especificaciones requeridas, garantizando así las prestaciones.

Inspección

Tras el proceso de vulcanización y enfriamiento llega el momento de la inspección del neumático, que se realiza al 100% de las cubiertas por personal experto. Existen otros controles que se hacen por sondeo:

- Control no destructivo mediante ultrasonidos, para verificar la conformidad de los productos internos.

- Controles destructivos de medida de las características internas de los neumáticos, para conocer la arquitectura interna del mismo.

- Medida de redondez de las cubiertas para asegurar el confort de las mismas.

Todo este proceso tiene el propósito de asegurar las características del producto final de forma que respeten los estándares Michelin, lo que permite garantizar que todos los neumáticos se fabrican con la calidad propia de la marca.

A partir de aquí, los neumáticos salen al almacén listos para ser entregados al cliente.

Gama de neumáticos

La gama de neumáticos Michelin permite abordar el ciclo completo de la agricultura, con tecnologías desarrolladas por los expertos de Michelin en colaboración con los agricultores que permiten fabricar neumáticos polivalentes capaces de mantener un alto nivel de prestaciones en cualquier situación, capaces de realizar labores diferentes a lo largo de todo el ciclo de cultivo.

Entre las características que pueden equipar los neumáticos agrícolas de Michelin destacan la tecnología Michelin Ultraflex de carcasa muy flexible, los neumáticos VF e IF de muy alta flexión o el marcaje CFO. Las ventajas de estas, que permiten al neumático trabajar con muy bajas presiones de inflado, son la mejora de la capacidad de tracción en campo, la reducción del consumo de carburante en carretera, una menor tasa de patinaje, con una mejora de la productividad por reducción de tiempos de trabajo y una mejora de la productividad en términos de recolección.

Las principales gamas de neumáticos son:

Axiobib 2

Una mayor capacidad de carga que los neumáticos estándar, una excelente capacidad de tracción en campo, y los marcajes NRO y Airsystem Ready, lo convierten en un neumático polivalente destinado a tractores de mediana y gran potencia (de entre 160 CV a 560 CV) para labores pesadas y de transporte, ofreciendo la mejor oferta para la protección de los suelos.

El Michelin Axiobib 2 aporta un ancho de 650 mm para trabajo en el surco; una carcasa muy flexible (VF) que permite hasta un 40% más de capacidad de carga o hasta un 40% menos de presión; es compatible con llanta estándar para el neumático 650/65 R42; ofrece una excelente capacidad de tracción, con hasta un 19% de huella adicional y mejoras de hasta un 35% en la transferencia de potencia al suelo; mayor velocidad de trabajo, con ahorros de tiempo que permiten un aumento de la productividad de entre un 7 y un 11%; y es compatible con los sistemas de inflado centralizados

Spraybib CFO

Responde a las expectativas de los usuarios de las nuevas máquinas de tratamiento autopropulsadas, que cuentan con depósitos cada vez más grandes y barras de pulverización mayores, por lo que necesitan neumáticos capaces de soportar grandes cargas. Frente a su predecesor, esta nueva gama de neumáticos de muy baja presión contribuye al aumento de la productividad y a la protección del suelo, proporcionando un mayor confort para el conductor.

Entre sus características, destaca su carcasa reforzada que permite incrementar la capacidad de carga hasta un 14%; tracción mejorada en hasta un 20%, gracias a su capacidad para trabajar a presiones aún más bajas; mayor vida útil gracias al mayor número de tacos, con un diseño ancho y reforzado para reducir el daño causado por el rastrojo; nuevo diseño de la carcasa, que combina las normas VF y CFO; aumento de la velocidad máxima de transporte; y confort.

Cerexbib 2

Desarrollado para satisfacer las necesidades específicas en cuanto a tracción y flotación de los principales fabricantes de cosechadoras, este neumático permite una mayor productividad con una excelente protección del suelo, así como una alta tracción en pendientes y suelos húmedos. La perfecta distribución de la huella de contacto y la capacidad de flexión de sus flancos reducen sustancialmente la formación de surcos y la compactación.

La tecnología Michelin Ultraflex, le permite operar en el campo a bajas presiones con hasta un 15% más de huella, mientras que la mayor protección del suelo permite hasta un 4% más de rendimiento por año. Por otro lado, el diseño de la carcasa según la norma CFO+, permite llevar más carga a 10 km/h en operaciones de campo cíclicas y operar con presiones de hasta un 45% menos frente a un neumático radial no CFO+. Además, cuenta con Air Systems Ready, compatible con sistemas de teleinflado.

Trailxbib

Diseñados específicamente para maquinaria remolcada o aperos con ruedas, el neumático Michelin Trailxbib protege el suelo limitando su compactación y garantizando un rendimiento agrícola superior, gracias a su capacidad para trabajar a muy baja presión. Permite a los agricultores equipar todo su convoy con neumáticos con tecnología Michelin Ultraflex y es totalmente compatible con los sistemas de teleinflado gracias al marcaje Airsystem Ready, lo que permite al agricultor ajustar fácilmente la presión de los neumáticos incluso en los equipos remolcados, en tiempo real y en función del tipo o las condiciones del suelo.

Sus ventajas se basan en la duración, con más cantidad de goma, diseño bisagra que permite flexibilidad y mejora el desgaste, cubierta no direccional que se puede permutar y banda central continua para un desgaste regular y un manejo seguro en carretera; desembarrado, con tacos curvados para una mejor evacuación, espacio entre barretas amplio y divergente; resistencia, con presencia de lonas metálicas en la cima, distancia variable entre tacos para menor retención de piedras, escultura en espiga que mejora la motricidad y la estabilidad; respeto del suelo, mediante la tecnología; y Michelin Ultraflex con rodaje a baja presión, hombros redondeados que evitan el efecto “cizalla”, compatible con sistemas de teleinflado.

Datos significativos del Grupo Michelin (2021)

- Más de 125.000 empleados.

- 173 millones de neumáticos fabricados en 2021.

- Cifra de ventas de 23.795 millones de euros.

- Presencia comercial en 177 países.

- 123 centros de producción en 26 países.

- Red de distribución de 7.900 centros en 30 países.

- 6.000 personas dedicadas a I+D en 8 países.